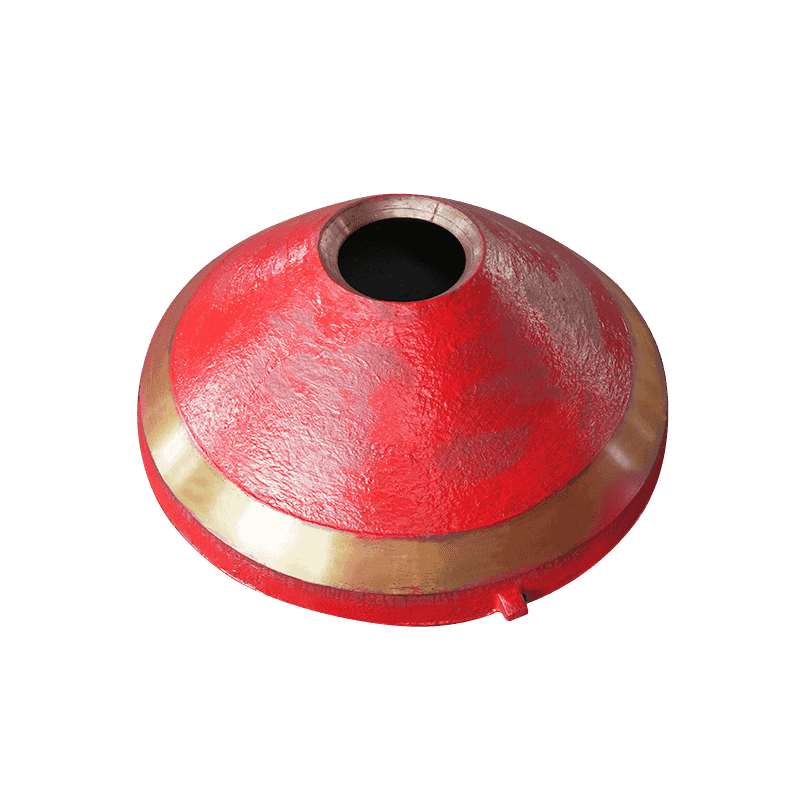

Cum poate ieși în evidență peretele de mortar din oțel cu conținut ridicat de mangan Cone Crusher în medii cu temperaturi ridicate, umiditate ridicată și coroziune puternică?

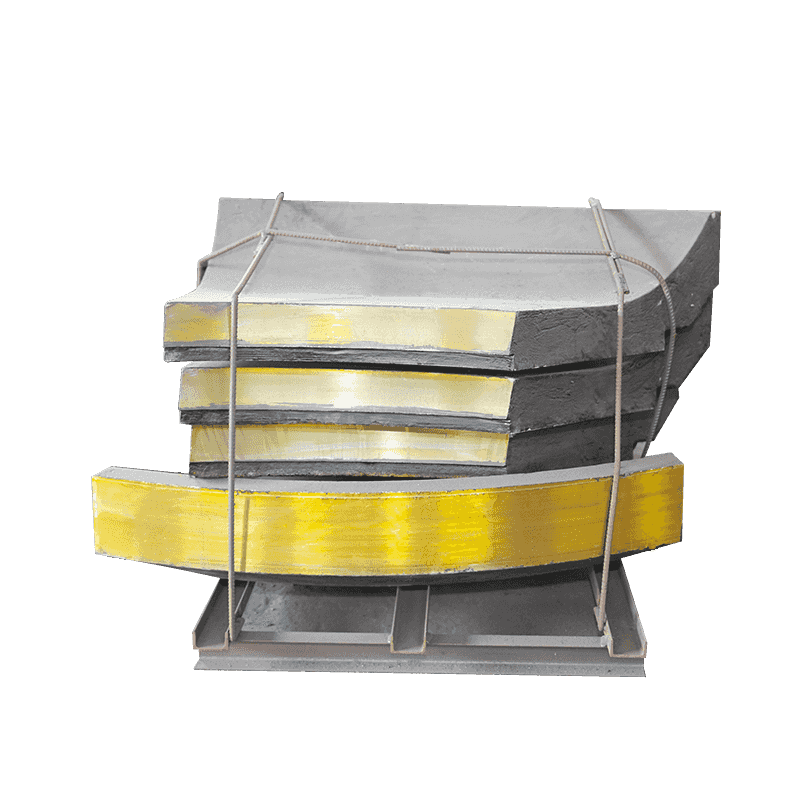

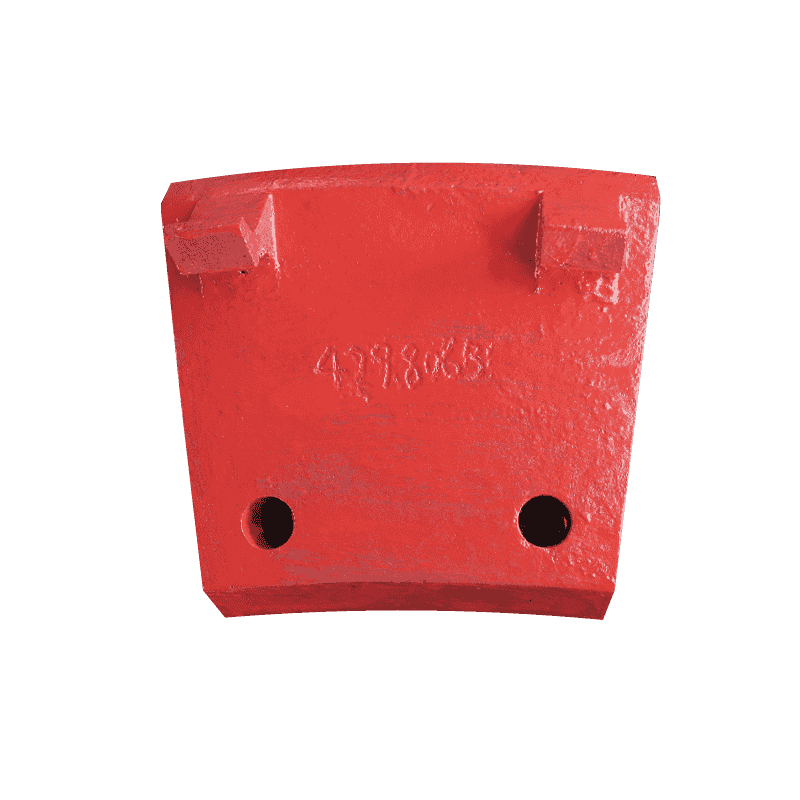

Concasor cu perete de mortar din oțel mangan înalt este renumit pentru caracteristicile sale unice de auto-întărire și rezistență ridicată. Pe această bază, performanța sa în medii complexe este întărită în continuare prin adăugarea unei varietăți de elemente de aliaj, cum ar fi crom (Cr), nichel (Ni), molibden (Mo) etc. În timp ce îmbunătățesc rezistența la uzură, aceste elemente îmbunătățesc semnificativ rezistența la coroziune antioxidantă și acid-bază a peretelui de mortar laminat.

În special în medii cu temperatură ridicată și umiditate ridicată și compoziție complexă de minereu, cum ar fi minereul care conțin sulf, solul sărat, ganga acidă etc., materialele tradiționale sunt predispuse la stropire, coroziune sub presiune sau fisuri termice, în timp ce peretele de mortar laminat din aliaj de oțel cu conținut ridicat de mangan poate întârzia eficient procesul de coroziune și poate asigura funcționarea continuă a echipamentului.

Următorul tabel rezumă funcțiile principalelor elemente de aliaj din peretele de mortar laminat al oțelului Cone Crusher cu conținut ridicat de mangan:

| Element din aliaj | Descrierea funcțională |

|---|---|

| Mn (mangan) | Oferă o bună capacitate de întărire și rezistență la uzură a oțelului |

| Cr (crom) | Îmbunătățește rezistența la oxidare și duritatea suprafeței; rezistă eficient la coroziunea acidă și alcalină |

| Ni (nichel) | Îmbunătățește stabilitatea structurală a oțelului la temperaturi ridicate; sporește rezistența la cracare termică |

| Mo (molibden) | Rezistență puternică la coroziune prin pitting; eficient în special în mediile care conțin clorură sau sulf; sporește rezistența la coroziune chimică |

| C (carbon) | Crește duritatea matricei; lucrează cu manganul pentru a forma o structură austenitică de duritate ridicată |

Avantaje în medii cu temperatură ridicată și umiditate ridicată

În operațiunile reale, mediul de lucru al concasorului cu con este adesea însoțit de următoarele caracteristici:

Funcționarea continuă duce la creșterea temperaturii echipamentului:

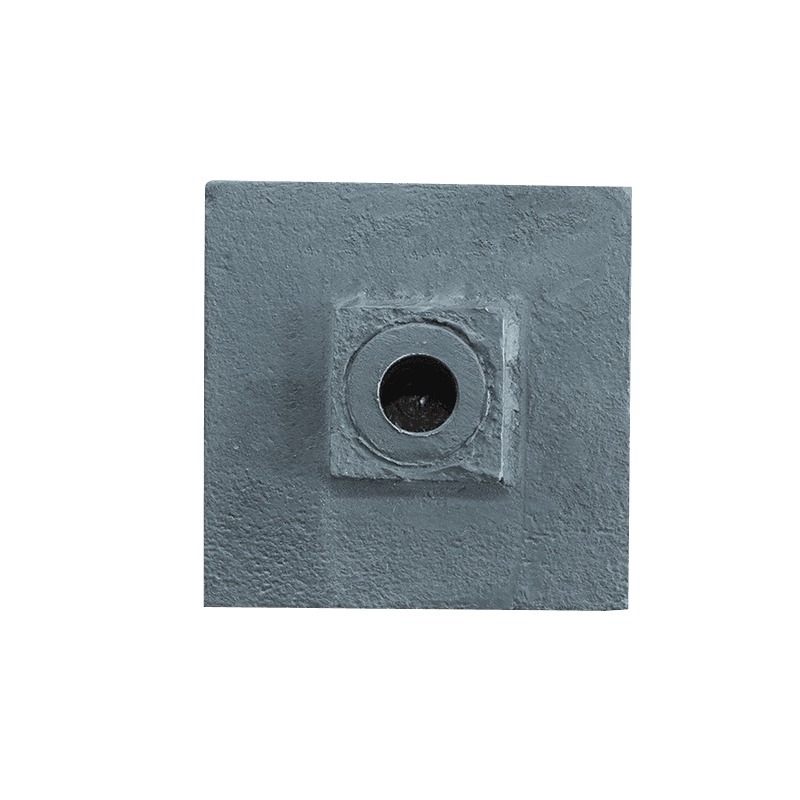

În liniile moderne de producție minieră sau industrială, concasoarele cu con sunt în funcționare continuă și cu sarcină mare pe tot parcursul anului și există foarte puține oportunități de oprire și întreținere. Mișcarea mecanică pe termen lung face ca temperatura din interiorul echipamentului, în special în jurul camerei de zdrobire, să continue să crească, formând cu ușurință un mediu local de temperatură ridicată.

În această stare, materialele obișnuite provoacă adesea fisuri de oboseală termică din cauza alternanței repetate de dilatare termică, frig și contracție și chiar provoacă materiale casante și sparte. Peretele de mortar laminat din oțel cu conținut ridicat de mangan îmbunătățește stabilitatea structurală la temperatură ridicată prin adăugarea de elemente Ni, poate rezista modificărilor structurale cauzate de stresul la temperatură ridicată, poate preveni eficient daunele cauzate de fluctuațiile de temperatură și asigură menținerea în continuare a proprietăților mecanice bune la temperaturi ridicate pe termen lung.

Materialul zdrobit are un conținut ridicat de umiditate și umiditate ridicată:

În materialele reale zdrobite, cum ar fi minereul, cărbunele, deșeurile solide din construcții, conținutul de umiditate este adesea mai mare, în special în climatele umede din sud sau mediul minelor subterane. Acest tip de material cu umiditate ridicată este foarte probabil să formeze pelicule de abur și apă în timpul procesului de zdrobire, rezultând:

Suprafața componentei este erodata continuu de umiditate;

Formează un micromediu umed și agravează reacțiile de coroziune;

Tensiunea interfacială a materialului crește, afectând modelul de uzură.

Ca răspuns la problemele de mai sus, elementul de crom (Cr) din oțelul cu conținut ridicat de mangan poate îmbunătăți semnificativ rezistența la oxidare și rezistența la coroziune a apei a materialului și poate menține în continuare o rată scăzută de coroziune în medii umede. În același timp, structura matricei de înaltă tenacitate poate preveni decojirea sau fisurarea materialului cauzate de hidratare, prelungind foarte mult durata de viață a peretelui de mortar rulant.

Unele materiale conțin componente corozive:

Multe materii prime minerale care urmează să fie zdrobite conțin componente chimice precum sulfuri, oxizi acizi, ioni de clorură etc., cum ar fi:

Minereuri care conțin sulf, cum ar fi pirita și molibdenul;

Impurități acide conținute în cărbune;

Reziduuri de deșeuri industriale în deșeurile de construcții.

Aceste medii chimice sunt foarte predispuse la reacții chimice cu metalele, ducând la pitting suprafață, coroziune prin stres și chiar eșecul decapitarii. În special în condițiile de întrețesere a umidității și temperaturii, viteza de coroziune se accelerează și mai mult.

Peretele de mortar laminat din oțel cu conținut ridicat de mangan este format cu o fază stabilă rezistentă la coroziune prin adăugarea de elemente de molibden (Mo), care pot rezista eficient la eroziunea mediilor acide și alcaline. În același timp, formează o peliculă densă de oxid în timpul lucrului pentru a preveni coroziunea din contactul cu substratul de oțel, întârziend astfel difuzia coroziunii și protejând structura internă.

Concentrație mare de praf, provocând coroziune microelectrochimică:

În timpul operației de zdrobire se generează o cantitate mare de praf fin. Aceste prafuri aderă la suprafața metalică a echipamentului și se amestecă cu vaporii de apă sau gazul chimic din aer pentru a forma un mediu electrolitic slab. Un „efect de microcelule” poate apărea chiar în diferite zone de contact cu metalul, inducând coroziune electrochimică.

Acest tip de coroziune se manifestă de obicei ca gropi de coroziune locale, înnegrirea materialelor sau decojirea suprafețelor, care sunt foarte ușor de ignorat, dar acumularea pe termen lung va cauza deteriorarea ireversibilă a peretelui de mortar laminat.

Pentru a face față acestei coroziuni ascunse, raportul multi-element al pereților de mortar laminat din oțel cu conținut ridicat de mangan oferă o barieră naturală, printre care Cr și Mo au o rezistență deosebit de semnificativă la coroziune electrochimică, asigurând că rămân stabili chiar și în medii cu concentrație mare de praf și activitate ionică frecventă.

În condițiile de lucru de mai sus, materialele tradiționale sunt adesea predispuse la oboseală termică și uzură prin coroziune, ducând la defectarea peretelui de mortar laminat. Peretele de mortar laminat al aliajului de oțel cu conținut ridicat de mangan poate forma o peliculă densă de oxid, blochează eroziunea mediului chimic, menține duritatea ridicată și rezistența la fisurare, extinzându-și în mod semnificativ ciclul de funcționare. Datele arată că durata de viață a acestuia poate fi crescută cu mai mult de 30% în comparație cu oțelul obișnuit cu mangan.

Scenarii de aplicare și adaptabilitate

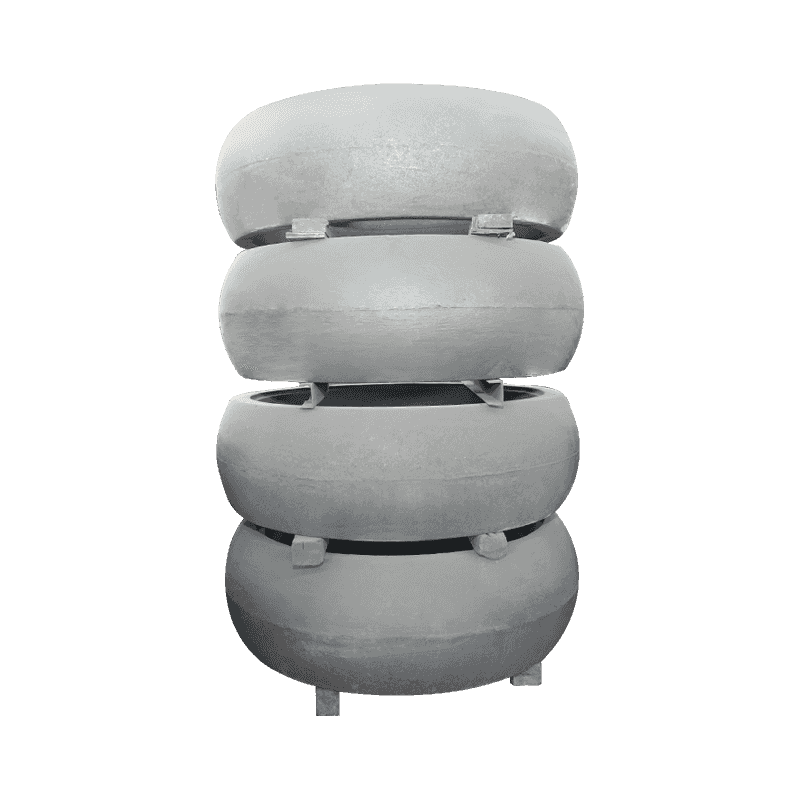

Peretele de mortar din oțel de mangan mare al concasorului cu con este utilizat pe scară largă în medii sparte, după cum urmează:

Mine de metal: minerale cu duritate mare și foarte corozive, cum ar fi minereul de fier, minereul de cupru, minereul de nichel

Mine nemetalice: nisip de cuarț, feldspat, fluorit și alte materiale nemetalice care conțin sulf

Industria cărbunelui: strat de cărbune umed acid, cum ar fi ganga de cărbune, cărbune care conține sulf

Industria materialelor de construcții: materiale de reciclare a betonului, cărămizi, resturi de țiglă și plăci, deșeuri de construcții etc. Deșeuri solide de sare-alcaline

În aceste aplicații, peretele de mortar laminat din oțel cu conținut ridicat de mangan Cone Crusher nu numai că menține rezistența ridicată și duritatea ridicată, dar are și capacități bune de auto-vindecare și reîntărire datorită efectului sinergic al elementelor din aliaj, care pot forma mai multe straturi de întărire la impacturi repetate, întârziind procesul de uzură..