Care este motivul pentru care dimensiunea particulelor ciocanului cu placă de crom înaltă pentru concasorul cu impact depășește standardul?

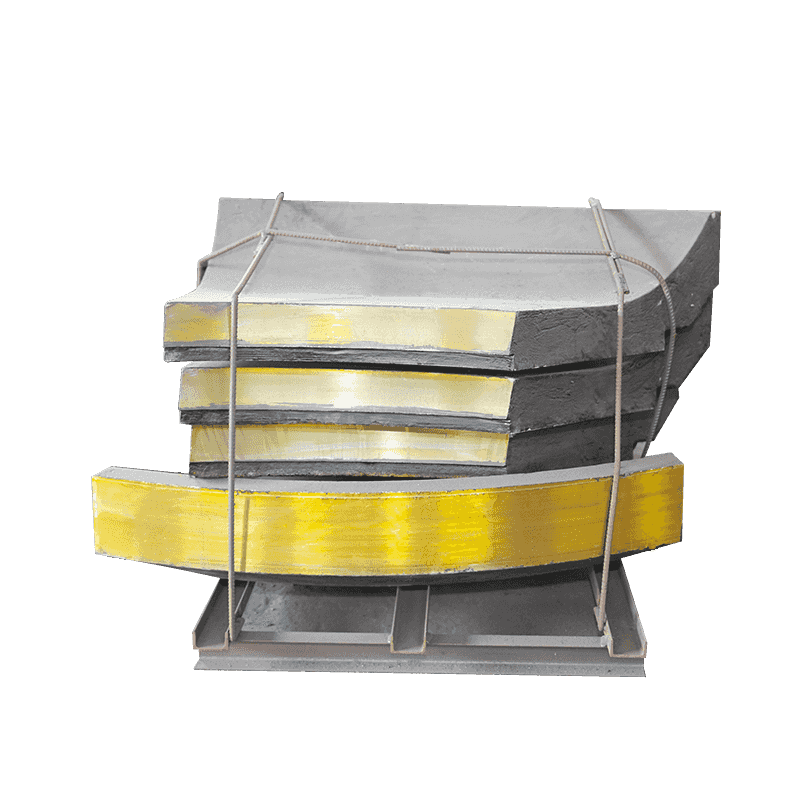

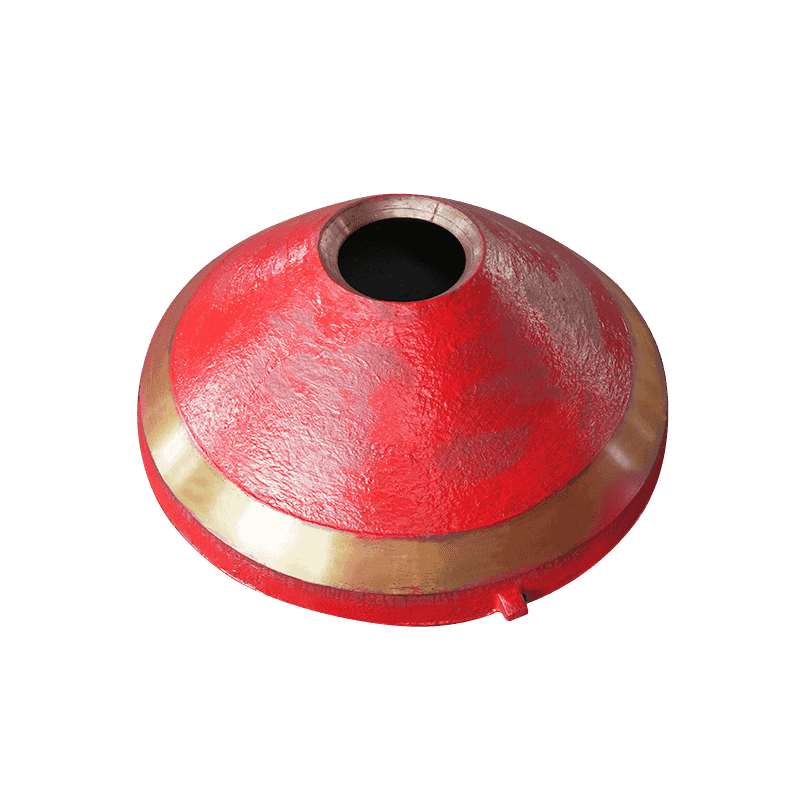

În domeniile minerit, tratarea deșeurilor de construcții și producția de agregate de nisip și pietriș, concasoarele cu impact sunt echipamente de bază, iar controlul dimensiunii particulelor de descărcare a acestora are un impact vital asupra calității produsului și eficienței producției. Ca o componentă esențială vulnerabilă a echipamentului, ciocanul cu plăci cu conținut ridicat de crom are o rezistență excelentă la uzură și rezistență la impact. Cu toate acestea, în funcționarea efectivă, datorită influenței diferiților factori, apare frecvent problema dimensiunii excesive a particulelor de descărcare, ceea ce afectează grav stabilitatea și beneficiile economice ale liniei de producție.

Starea de uzură a ciocan cu plăci de crom înalt este principalul factor care duce la o dimensiune excesivă a particulelor de descărcare. În condițiile impactului pe termen lung al materialelor cu duritate ridicată, pe suprafața ciocanului plăcii va apărea un model de uzură neuniform, iar rata de uzură a zonei marginii este cu 30% până la 50% mai rapidă decât cea a zonei centrale. Această uzură neuniformă mărește raza de curbură a suprafeței de lovire a ciocanului cu plăci, reduce aria de contact a coliziunii materialelor și reduce densitatea de energie a unei singure lovituri cu mai mult de 40%. Când ciocanul din plăci este uzat la 70% din dimensiunea sa inițială, eficiența sa de zdrobire a materialului va scădea cu 65%, ceea ce duce la intrarea materialelor insuficient zdrobite în portul de descărcare. Datele de monitorizare de la o fabrică de ciment au arătat că pentru fiecare creștere cu 1 mm a uzurii ciocanului, proporția de particule mai mari de 5 mm în descărcare va crește cu 2,3 puncte procentuale, iar când uzura ajunge la 15 mm, rata de depășire a dimensiunii particulelor va depăși 30%.

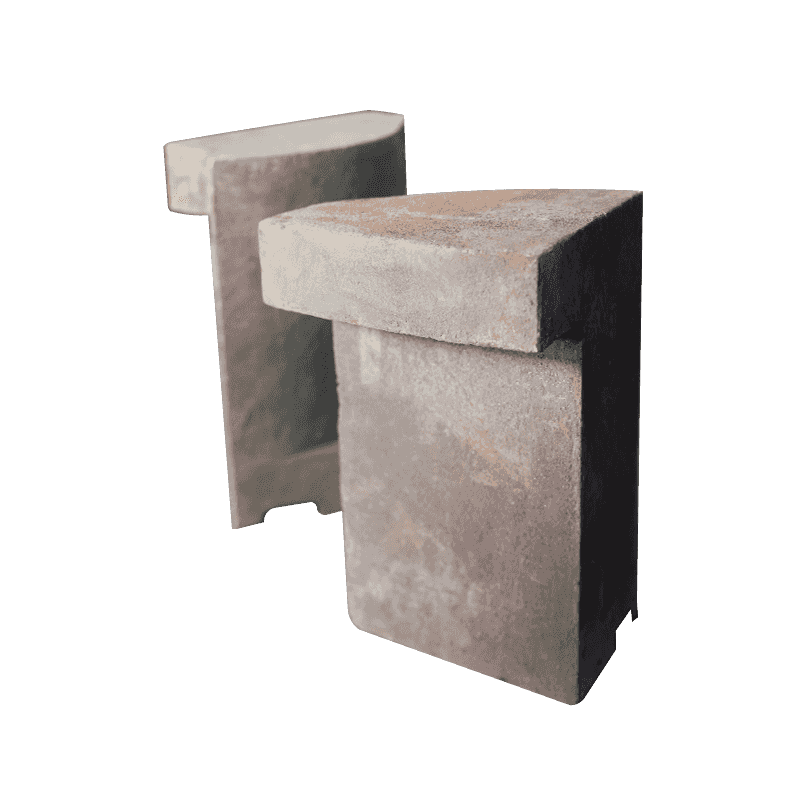

Eșecul controlului spațiului dintre ciocan și placa de impact este cauza directă a dimensiunii necontrolate a particulelor de descărcare. În concasorul cu impact, spațiul dintre ciocan și placa de impact constituie dimensiunea cheie a camerei de zdrobire, care afectează direct dimensiunea minimă a particulelor înainte ca materialul să fie descărcat. Când decalajul este mărit la 1,5 ori valoarea de proiectare din cauza uzurii ciocanului sau a abaterii la instalare, rata de trecere a materialelor calificate cu dimensiunea particulelor va scădea brusc de la 85% la 45%, rezultând o creștere a conținutului de particule mari în descărcare. Cazul unei stații de tratare a deșeurilor de construcții arată că pentru fiecare creștere cu 1 mm a decalajului, proporția de particule mai mari de 10 mm în descărcare va crește cu 1,8 puncte procentuale, iar când decalajul ajunge la 25 mm, rata de depășire a dimensiunii particulelor va ajunge la 28%. În plus, uzura sau slăbirea dispozitivului de reglare a decalajului va determina deviația reală a decalajului de la valoarea de proiectare cu ± 3 mm, exacerbând și mai mult fluctuația dimensiunii particulelor.

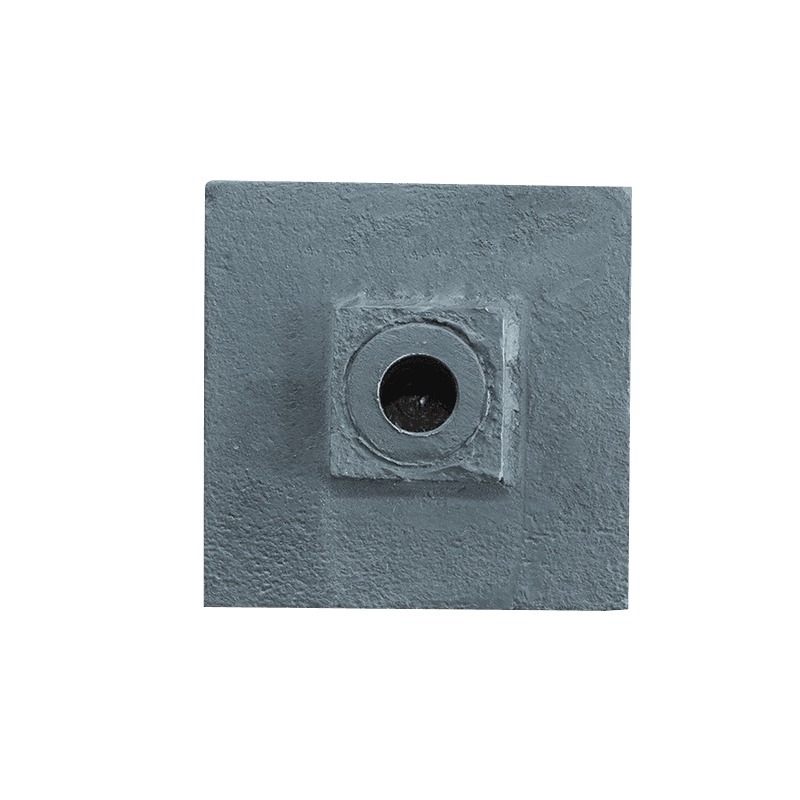

Abaterea parametrilor de funcționare a echipamentului este, de asemenea, un factor ascuns pentru dimensiunea excesivă a particulelor de descărcare. Fluctuația vitezei rotorului afectează direct timpul de rezidență și energia de coliziune a materialelor din camera de zdrobire. Când viteza este mai mică de 90% din valoarea de proiectare, traiectoria de mișcare a materialului în camera de zdrobire va fi distorsionată, rezultând o reducere cu 40% a numărului de coliziuni efective, determinând evacuarea în avans a materialelor insuficient zdrobite. Datele de monitorizare de la o companie minieră au arătat că pentru fiecare 50r/min de reducere a vitezei, valoarea D90 a dimensiunii particulelor de descărcare va crește cu 1,2 mm. În același timp, dimensiunea excesivă a particulelor de alimentare va depăși pragul capacității de impact al ciocanului. Când proporția de materiale mai mare de 20% din dimensiunea maximă a particulelor proiectată în furaj depășește 15%, eficiența de zdrobire va scădea cu 55%, ceea ce face ca particulele mari să treacă direct prin camera de zdrobire.

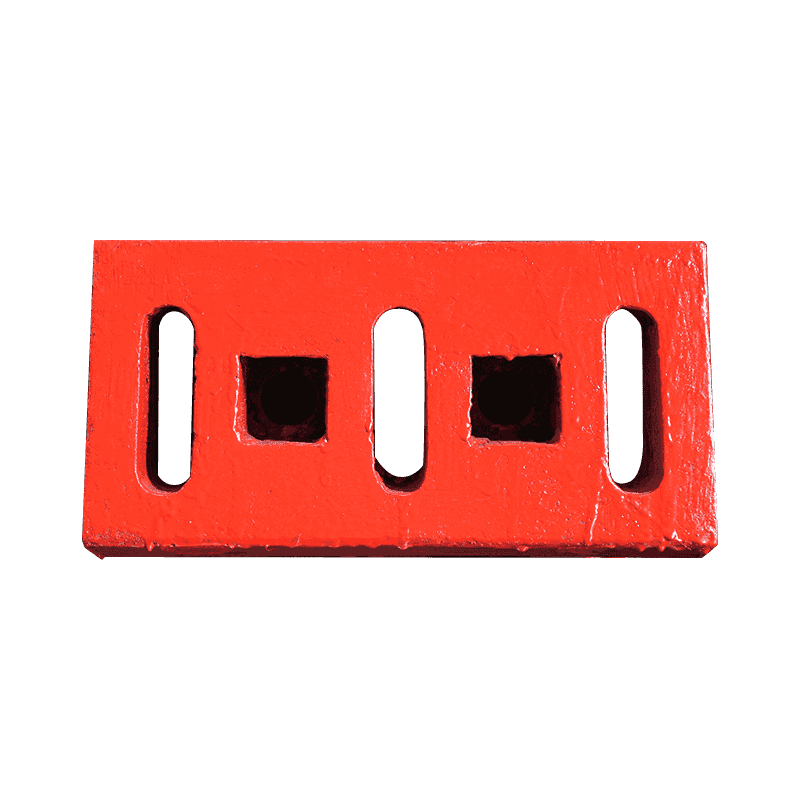

Uzura anormală a pieselor structurale ale echipamentului crește, de asemenea, riscul de pierdere a dimensiunii particulelor. Ca o componentă cheie a camerei de zdrobire, uzura plăcii de impact va provoca modificări dinamice ale golului cu ciocanul. Când uzura plăcii de impact atinge 10 mm, abaterea planeității suprafeței sale va depăși ± 2 mm, ceea ce face ca unghiul de coliziune al materialului să se schimbe cu 20° la 30°, reducând eficiența de strivire cu 35%. În plus, deteriorarea sau blocarea ecranului grătarului va schimba caracteristicile de curgere ale canalului de descărcare. Când rata de deteriorare a ecranului depășește 10%, eficiența de descărcare a materialului va scădea semnificativ.